Instrumen adalah perangkat yang mengubah variabel fisik kedalam bentuk yang sesuai untuk pengukuran. Aplikasi instrumen banyak digunakan pada riset modern dan industi. Jika kita tidak dapat mengukur sesuatu maka kita tidak dapat mengendalikannya. Dibawah ini adalah bentuk yang biasa diukur dalam industri :

- Tekanan fluida

- Aliran fluida

- Suhu pada benda

- Isi fluida pada bejana

- Posisi, gerakan atau akselerasi

- Dimensi fisik suatu benda

- Jumlah suatu benda

- Tegangan dan arus listrik

- Resistansi

Setelah kita mengukur besaran yang kita inginkan, biasanya kita mengirim sinyal yang merepresentasikan nilai pengukuran ini ke indikator atau perangkat komputer dimana manusia atau sistem otomatis kemudian mengambil alih. Jika pengendalian aksi secara otomatis, komputer mengirim sinyal ke perangkat akhir yang kemudian mempengaruhi besaran yang diukur. Perangkat akhir ini biasanya berupa :

- Katup kontrol

- Motor listrik

- Pemanas listrik

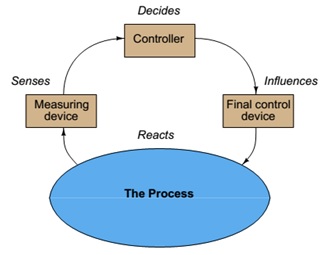

Perangkat ukur dan perangkat akhir keduanya dihubungkan ke sistem fisik yang kita sebut proses (lihat gambar 1.1)

Gambar 1.1 Blok diagram proses

Pengukuran dalam dunia indusri atau sistem kontrol mempunyai terminologi unik dan standar. Berikut adalah terminologi intrumentasi dan definisi nya :

Process : Sistem fisik yang mencoba untuk mengontrol atau mengukur. Contohnya sistem filtrasi air, steam boiler, unit refinery, dan lain-lain.

Process Variabel atau PV : Besaran spesifik yang diukur dalam proses. Contohnya tekanan, suhu, ketinggian, aliran, dan lain-lain.

Setpoint atau SP : Ini adalah nilai yang kita inginkan dari PV untuk dijaga. Dalam kata lain “target” untuk PV.

Primary Sensing Element atau PSE : Perangkat yang secara langsung merasakan PV dan menerjemahkan besaran yang dirasakan ke bentuk analog (tegangan, arus, resistansi, dan lain-lain). Contohnya thermocouple, thermistor, microphone, loadcell dan lain-lain)

Transducer : Perangkat yang merubah sinyal instrumen standar kedalam sinyal instrumenasi standar lainnya dan/atau melakukan pengolahan pada sinyal tersebut. Terkadang disebut juga sebagai converter. Contohnya I/P converter (mengubah sinyal 4-20mA ke sinyal pneumatik 3-15 PSI), P/I converter (mengubah sinyal pneumatik 3-15 PSA ke sinyal 4-20mA).

Transmitter : Perangkat yang menterjemahkan sinyal yang dihasilkan oleh PSE kedalam sinyal instrumenasi standar seperti tekanan udara 3-15 PSI, arus listrik 4-20mA DC, paket sinyal digital Fieldbus dan lain-lain, yang kemudian disampaikan ke indikator, perangkat controller atau keduanya.

Lower and Upper range Value atau LRV dan URV : Nilai pada proses pengukuran dianggap menjadi 0% dan 100% dari rentang kalibrasi transmitter. Sebagai contoh, jika transmitter suhu dikalibrasi untuk mengukur suhu dimulai dari 300°C dan diakhiri 500°C, nilai LRV nya yaitu 300°C dan URV nya 500°C.

Zero dan Span : Deskripsi lainnya dari LRV dan URV. Zero merujuk pada titik awal dari rentang instrumen, span merujuk pada lebar rentang nya (URV – LRV). Sebagai contoh jika transmitter suhu dikalibrasi untuk mengukur suhu dimulai dari 300°C dan diakhiri pada 500°C, zero nya yaitu 300°C dan span nya 200°C.

Controller : Perangkat yang menerima sinyal PV dari PSE atau transmitter, membandingkan sinyal terhadap nilai yang diinginkan (SP) dan menghitung nilai sinyal output yang harus dikirim ke FCE seperti motor listrik atau katup kontrol.

Final Kontrol Element atau FCE : Perangkat yang menerima sinyal output dari controller yang secara langsung mempengaruhi proses. Contohnya VSD, katup kontrol, pemanas listrik.

Manipulated Variabel atau MV : Besaran dalam proses yang diatur atau memanipulasi agar mempengaruhi PV, juga digunakan untuk merepresentasikan sinyal ouput yang dihasilkan oleh controller.

Automatic mode : Ketika controller menghasilkan sinyal output berdasarkan pada nilai PV dan SP.

Manual mode : Ketika kemampuan controller membuat keputusan diambil alih oleh operator secara langsung menentukan sinyal output yang dikirim ke FCE.

1.1 Sistem Kontrol Ketinggian Air Boiler

Boiler uap banyak digunakan dalam indusri, karena daya uap sangat berguna. Penggunaan uap dalam indusri diantaranya melakukan pekerjaan mekanikal, pemanas dan menambah proses kimia.

Proses mengubah air menjadi uap sangat sederhana, memanaskan air sampai mendidih. Membuat uap secara terus menerus sedikit sulit. Variabel penting untuk mengukur dan mengendalikan boiler yaitu ketinggian air pada “steam drum”. Agar aman dan efisien menghasilkan aliran uap secara terus menerus, kita harus memastikan air pada steam drum tidak boleh kekurangan atau berlebihan. Jika air tidak cukup dalam drum, tube akan kekeringan dan terbakar. Jika air dalam drum terlalu berlebihan, air dapat terbawa bersama aliran uap.

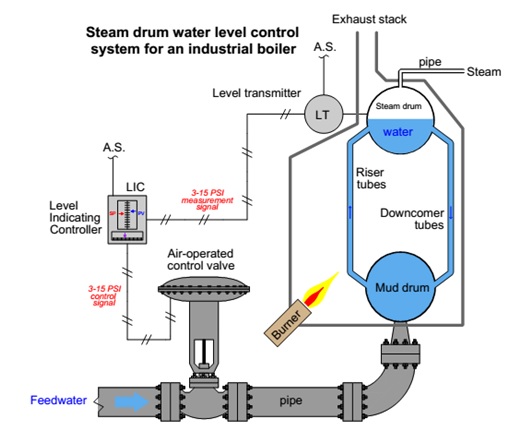

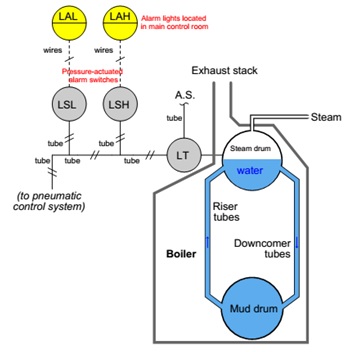

Ilustrasi gambar dibawah ini, kita dapat melihat elemen penting dari sistem kontril ketinggian air, menunjukan transmitter, controller dan katup kontrol.

Gambar 1.2 Sistem kontrol ketinggian air pada boiler

Instumen pertama dalam sistem kontrol ini adalah level transmitter atau LT. Tujuan dari perangkat ini adalah untuk mendeteksi ketinggian air dalam drum dan mengirim pengukuran tersebut ke controller dalam bentuk sinyal. Dalam kasus ini, jenis sinyalnya adalah pneumatik, variabel tekanan udara dikirim melalui pipa. Semakin besar ketinggian air dalam drum, output tekanan udara semakin besar. Karena transmitter berjenis pneumatik, transmitter harus dipasok dengan tekanan udara yang bersih agar bekerja dengan baik. Arti A.S pada gambar yaitu air supply yang masuk dari atas transmitter.

Sinyal pneumatik dikirim ke instrumen berikutnya dalam sistem yaitu LIC (Level Indicating Controller). Tujuan instrumen ini adalam membandingkan sinyal dari level transmitter terhadap nilai setpoint yang dimasukan oleh operator. Kemudian controller menghasilkan sinyal output yang memberitahu katup kontrol untuk memasukan air lebih besar atau lebih kecil ke boiler untuk menjaga ketinggian air pada drum sesuai setpoint. Controller pada sistem ini berjenis pneumatik, yang bekerja berdasarkan tekanan udara. Artinya output Controller juga sinyal tekanan udara seperti sinyal output dari level transmitter.

Instrumen terakhir adalah katup kontrol, dioperasikan secara langsung oleh sinyal tekanan udara dari controller. Tujuannya yaitu mempengaruhi aliran air kedalam boiler, mengatur aliran lebih banyak atau lebih sedikit sesuai yang diperintahkan oleh controller. Jenis katup kontrol ini menggunakan diafragma dan per untuk menggerakan katup yang terbuka ketika sinyal tekanan besar atau menutup ketika tekanan kecil.

Ketika controller berada dalam mode automatic, akan menggerakan katup kontrol keposisi manapun yang diperlukan untuk menjaga ketinggian air dalam drum tetap konstan. Jika controller mendeteksi ketinggian air diatas setpoint, controller akan menutup katup seperlunya untuk mengurangi ketinggian air agar sesuai setpoint. Sebaliknya, ketika controller mendeteksi ketinggian air dibawah setpoint, controller akan membuka katup seperlunya untuk menambah ketinggian air sesuai setpoint.

Pasokan air juga harus diperhatikan terutama ketika permintaan uap tinggi, pasokan air harus mencukupi agar ketinggian air dalam drum dapat tetap terjaga.

Operator yang mengawasi boiler ini mempuyai pilihan untuk mengatur controller ke mode manual. Dalam mode ini posisi katup kontrol dikendalikan langsung oleh operator. Dalam mode ini controller menjadi indikator, faceplate pada controller tetap menunjukan berapa banyak air dalam drum tetapi operator yang bertanggungjawab untuk menggerakan katup kontrol keposisi yang sesuai untuk menjaga ketinggian air. Mode manual berguna bagi operator ketika kondisi start-up dan shut-down. Teknisi instrumenasi mungkin perlu mengatur controller ke mode manual untuk mendiagnosa permasalahan transmitter atau katup kontrol.

Ini adalah contoh kontrol sistem pneumatik, dimana semua instrumen bekerja pada tekanan udara dan menggunakan tekanan udara sebagai media sinyal. Instrumenasi pneumatik adalah teknologi kuno, tetapi mash dapat ditemukan diindustri. Standar indusri yang paling umum untuk tekanan pneumatik adalah 3 sampai 15 PSI. Rentang tekanan alternative untuk sinyal pneumatik yang ditemui diindustri antara lain 3 sampai 27 PSI dan 6 sampai 30 PSI.

1.2 Disinfeksi Air Limbah

Langkah terakhir dalam pengolahan air limbah sebelum dilepaskan ke lingkungan adalah dengan membunuh mikroorganisme berbahaya didalamnya (misalnya virus, bakteri). Proses ini disebut disinfeksi dan gas chlorine adalah disinfektan yang sangat efektif. Tetapi, tidak baik untuk mencampurkan chlorine terlalu sedikit kedalam air yang keluar (efluen) karena mungkin tidak mendisinfeksi air secara menyeluruh dan berbahaya juga menyuntikan chlorine terlalu banyak ke dalam air karena mungkin akan meracuni hewan dan mikroorganisme yang bermanfaat dilingkungan.

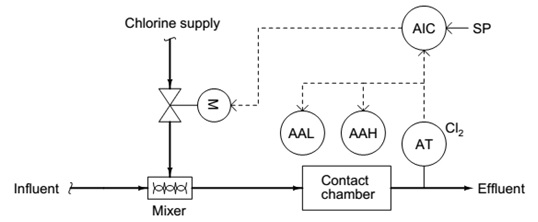

Untuk memastikan jumlah yang tepat, kita harus menggunakan analyzer chlorine untuk mengukur larutan chlorine dalam air dan menggunakan controller untuk mengatur katup kontrol chlorine secara otomatis dan menyuntikan jumah chlorine yang tepat secara terus menerus. P&ID (Process and Instrumen Diagram) dibawah ini menunjukan sistem kontrol disinfeksi air limbah.

Gambar 1.3 Sistem kontrol disinfeksi air limbah

Gas chlorine datang melalui katup kontrol dicampur dengan air yang datang (influent) kemudian mempunyai waktu disinfeksi kedalam ruang kontak (cantact chamber) sebelum keluar ke lingkungan.

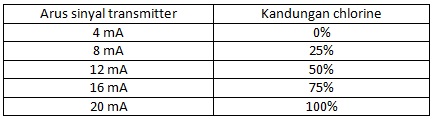

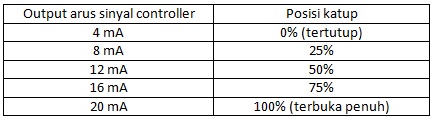

Transmitter yang diberi label AT (Analytical Transmitter) berfungsi untuk menganalisa kandungan chlorine yang larut dalam air dan mengirim informasi ke sistem kontrol. CI₂ (Notasi kimia untuk molekul chlorine) ditulis dekat transmitter mendeklarasikan ini adalah analyzer chlorine. Garis putus-putus dari transmitter memberikan informasi sinyalnya adalah listrik, bukan pneumatik seperti contoh sebelumnya (kontrol sistem boiler). Standar yang paling umum digunakan untuk sinyal elektronik adalam 4-20mA DC, yang merepresentasikan kandungan chlorine.

Tabel 1 Contoh sinyal terhadap kandungan chlorine

Controller yang diberi label AIC (Analytical Indicating Controller), “Controller” selalu di ditunjuk oleh variabel proses yang dibebankan padanya untuk pengendalian, dalam hal ini analisis chlorine dari hasil keluaran. “Indicating” berarti ada beberapa bentuk tampilan yang dimiliki menunjukan kandungan chlorine yang dapat dibaca oleh operator atau teknisi. “SP” merujuk pada nilai setpoint yang dimasukan oleh operator, yang mana controller mencoba menjaga nilai ini dengan mengatur posisi katup kontrol chlorine.

Garis putus-putus dari controller ke katup kontrol mengindikasikan sinyal elektronik 4-20mA. Jumlah arus listrik dalam sinyal ini berhubungan dengan posisi katup.

Tabel 2 Contoh sinyal terhadap posisi katup

Perlu dicatat, mungkin dan dalam beberapa kasus bahkan lebih disukai, untuk memiliki transmitter atau katup kontrol yang merespon secara terbalik. Sebagai contoh, katup ini diatur untuk terbuka penuh pada sinyal 4 mA dan tertutup pada sinyal 20mA.

Kedua sinyal 4-20 mA dalam sistem merepresentasikan dua variabel yang berbeda dan karena itu tidak akan sama satu dengan lainnya kecual kebetulan. Kesalahpahaman umum untuk orang yang pertama kali belajar tentang sinyal instrumenasi analog adalah dengan menganggap sinyal transmitter (PV) harus bernlai sama dengan sinyal katup kontrol (MV) tetapi ini tidak benar.

Huruf “M” didalam lingkaran katup kontrol berarti katup ini adalah katup yang digerakan oleh motor listrik yang memutar mekanisme gear-reduction. Mekanisme gear-reduction memungkinkan untuk pergerakan yang lambat pada katup kontrol. Sirkuit kontrol khusus dalam aktuator memodulasi daya listrik ke motor listrik agar memastikan posisi katup akurat dengan sinyal yang dikirim dari controller.

1.3 Pengendalian Suhu pada Reaktor Kimia

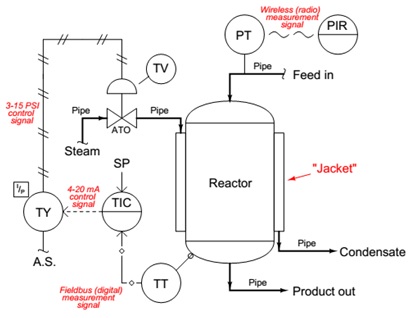

Terkadang kita menemukan keragaman standar sinyal instrumen dalam satu sistem kontrol. Seperti pada kasus kontrol sistem suhu reaktor dibawah ini, dimana tiga sinyal berbeda menyampaikan infoemasi antara instrumen lainnya. P&ID menunjukan hubungan antara pemipaan, tabung dan instrumen.

Gambar 1.4 Kontrol sistem pengendalian suhu reactor

Tujuan dari sistem kontrol ini adalah untuk memastikan larutan kimia didalam tabung reactor dijaga dalam suhu konstan. “Jacket” yang dipanaskan oleh uap membungkus tabung reactor, mengalirkan panas dari uap ke larutan kimia didalamnya. Sistem kontrol menjaga suhu konstan dengan mengukur suhu pada tabung reactor dan mengatur uap dari boiler ke jaket untuk menambah atau mengurangi panas sesuai kebutuhan.

TT (Temperature Transmitter) terletak pada bagian bawah tabung. Jenis garis yang berbeda digunakan untuk menghubungkan TT dengan TIC. Ini menandakan sinyal instrumen digital terkadang disebut juga fieldbus. Transmitter dalam sistem ini sejenis komputer digital dan begitu juga controllernya. Transmitter memberikan informasi variabel proses (suhu reactor) ke controller menggunakan informasi digital. Disini transmitter tidak menggunakan sinyal analog 4-20mA.

Sinyal instrumen digital mampu mentransfer banyak data dibandingkan dengan sinyal transmitter analog. Ini artinya sinyal instrumen digital dapat menyampaikan informasi status perangkat.

Garis putus-putus dari controller menunjukan sinyal analog 4-20 mA. Sinyal ini tidak langsung menuju ke katup kontrol. Sinyal ini melalui perangkat dengan label TY, yaitu transducer yang merubah sinyal 4-20 mA ke sinyal pneumatik 3-15 PSI yang kemudian menggerakan katup. Intinya, sinyal transducer ini bekerja sebagai pengatur tekanan udara yang dikendalikan oleh sinyal listrik, mengambil pasokan tekanan udara dan mengaturnya sesuai perintah dari sinyal output controller.

Pada katup kontrol suhu (TV) sinyal penumatik 3-15 PSI diterapkan pada difragma untuk menggerakan mekanisme katup. Konstruksi dan operasi katup ini sama dengan katup pasokan air dalam kontrol sistem air boiler. Huruf ATO yang terletak dibawah symbol katup berarti “Air-To-Open”, merujuk kepada arah mekanisme katup yang akan bergerak (terbuka) ketika sinyal tekanan udara bertambah.

Dalam proses ini, mari kita membayangkan suhu pada reactor meningkat, dengan meningkatnya suhu pada reactor, controller harus harus mengurangi jumlah uap yang diterapkan ke jaket. Katup uap membutuhkan pengurangan sinyal tekanan udara agar menutup dan mengurangi pasokan uap ke reactor. Jika meningkatkan sinyal variabel proses membutuhkan pengurangan sinyal output controller, maka controller dalam kasus ini harus diatur untuk reverse-action.

Kita dapat dengan mudah membayangkan mengapa controller suhu dalam proses ini harus diatur untuk direct-action bukan reverse-action. Jika media diubah menjadi cairan pendingin, suhu yang meningkat akan membutuhkan katup lebih terbuka, yang hanya terjadi jika controller diatur untuk direct-action. Jika katup steam adalah ATC (air-To-Close), peningkatan suhu reactor (membutuhkan pengurangan uap yang dikirim ke reactor) akan mengharuskan output controller juga meningkat ke katup, maka dengan peningkatan sinyal tekanan udara akan mendorong katup untuk menutup.

Instrumen tambahan yang dihubungkan kesistem ini adalah PT (Pressure Transmitter) pada saluran pasokan. PT ini bukan bagian dari pengendalian suhu, ditunjukan disni untuk mengilustrasikan jenis sinyal instrumen lainnya, digital wireless. Disini, transmitter menginformasikan pengukuran datanya ke indikator pada ruang kontrol melalui sinyal radio.

1.4 Jenis Instrumen Lainnya

Sejauh ini kita hanya melihat instrumen seperti transmitter, controller dan katup kontrol. Tetapi, terdapat jenis instrumen lain untuk melakukan fungsi-fungsi yang berguna.

Indikator

Kegunaan instrumen ini adalah menyediakan indikasi sinyal instrumen yang dapat dibaca oleh manusia. Indikator memberikan cara yang mudah ke operator untuk melihat output transmitter tanpa harus menghubungkan perangkat pengukuran dan melakukan kalkulasi. Bahkan, indikator dapat ditempatkan jauh dari lokasi transmitter, memberikan pembacaan dilokasi yang lebih nyaman daripada dilokasi transmitter itu sendiri.

Gambar dibawah ini menunjukan indikator numeric plus bargraph, dipasang pada panel dalam ruang kontrol.

Gambar 1.5 Contoh indikator numeric plus bargraph

Gambar berikut ini adalah jenis indikator tampilan numeric yang pemasangannya pada panel.

Gambar 1.6 Controh indikator numeric

Recorder

Fungsi recorder untuk menggambarkan grafik dari variabel proses terhadap waktu. Biasanya recorder mempunyai indikasi yang tertananam didalamnya untuk menunjukan nilai sesaat dari sinyal instrumen secara bersamaan dengan nilai historis karena alasan ini biasanya disebut sebagai recorder.

Gambar dibawah ini menunjukan strip chart recorder (sebelah kanan) dan paperless chart recorder (sebelah kiri). Strip chart recorder menggunakan gulungan kertas yang digambar perlahan melewati satu pena atau lebih dan bergerak secara lateral, sedangkan paperless recorder menghilangkan kertas seluruhnya dengan memplot grafik garis trend pada layar.

Gambar 1.7 Contoh recorder

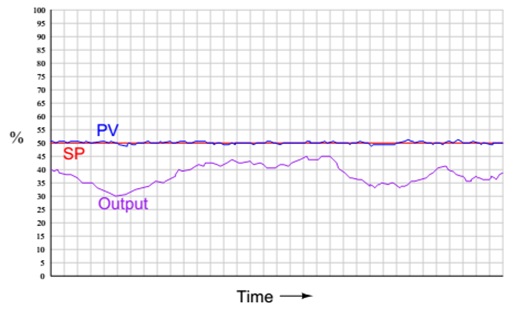

Recorder sangat membantu dalam pelacakan masalah proses kontrol. Khususnya recorder yang dikonfigurasi untuk merekam tidak hanya varibel proses tetapi juga merekam setpoint dan variabel output. Dibawah ini adalah contoh trend yang menunjukan hubungan antara variabel proses, setpoint dan output controller dalam mode auto.

Gambar 1.8 Contoh trend

Digambar ini, Setpoint (SP) ditandai oleh garis berwarna merah, process variabel (PV) ditandai oleh garis berwarna biru dan ouput controller ditandai oleh garis berwarna ungu. Kita dapat melihat bentuk trend ini, controller sedang melakukan apa yang seharusnya, menjaga nilai variabel proses berdekatan dengan setpoint, memanipulasi element kontrol akhir yang diperlukan. Garis sinyal output yang tidak teratur bukan masalah, bertentangan dengan kesan pertama kebanyakan orang. Faktanya proses variabel tidak pernah berdeviasi secara signifikan dari setpoint, ini menandakan controller bekerja dengan baik. Banyak factor yang menyebabkan output controller menjadi tidak stabil agar variabel proses tetap pada setpoint. Variasi pada beban proses dapat menjadi salah satu penyebabnya, ketika variabel lain dalam proses berubah seketika, controller diharuskan mengkompensasi variasi tersebut agar variabel proses tidak keluar dari setpoint.

Jika trend diatas direferensikan terhadap contoh sebelumnya yaitu pengendalian ketinggian air pada boiler, ketinggian air pada drum (PV) dan posisi katup pasokan air (Output), variasi pada output controller dapat mengindikasikan permintaan uap yang menaik atau menurun, controller memodulasi aliran air keboiler untuk mengkompensasi beban secara tepat dan menjaga ketinggian air pada drum secara konstan.

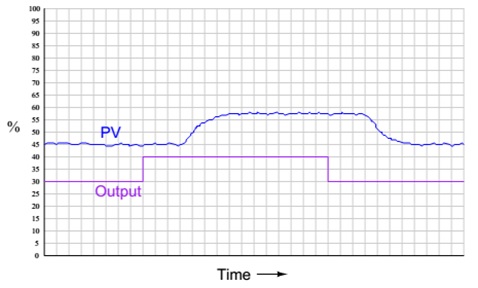

Recorder menjadi alat diagnose yang sangat berguna ketika digabung dengan controller dalam mode manual. Dibawah ini sebuah contor dari trend recorder untuk sebuah proses dalam mode manual, dimana variabel proses merespon seperti yang terlihat pada grafik dalam hubungan dengan output controller.

Gambar 1.9 Contoh trend recorder dalam mode manual

Perhatikan waktu tunda antara sinyal ouput berubah ke nilai baru dan ketika variabel proses merespon perubahannya. Waktu tunda ini disebut dead time dan umumya merugikan terhadap kinerja kontrol sistem. Ini akan menjadi proses yang sangat menantang untuk dikendalikan. Penyebab umum pada masalah ini diantaranya keterlambatan transportasi (dimana ada keterlambatan fisik yang dihasilkan dari waktu transit media proses dari titik kontrol ke titik pengukuran) dan masalah mekanis pada elemen kontrol akhir.

Process Switch dan Alarm

Instrumen jenis lain yang sering dilihat dalam pengukuran dan kontrol sistem adalah process switch. Tujuan switch ini untuk menyalakan dan mematikan berbagai kondisi proses. Biasanya, switch digunakan untuk mengaktifkan alarm ke operator untuk mengambil tindakan khusus. Dalam situasi lainnya,switch digunakan sebagai perangkat kontrol.

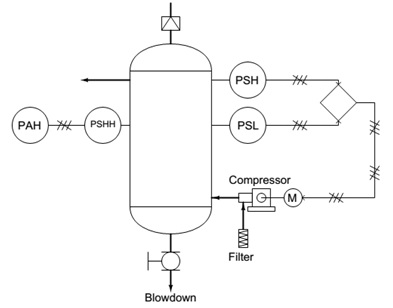

Gambar P&ID dari sistem kontrol tekanan udara dibawah ini menunjukan penggunaan kedua process switch.

Gambar1.10 P&ID daei sistem kontrol tekanan udara

PSH (pressure switch high) bekerja ketika tekanan udara dalam bejana mencapai titik kontrol tertinggi. PSL (pressure switch low) bekerja ketika tekanan udara dalam bejana turun ketitik kontrol terendah. Kedua switch memberikan sinyal diskrit ke perangkat kontrol (disimbolkan oleh berlian) yang kemudian mengendalikan motor compressor hidup atau mati.

PSHH (pressure switch high-high) bekerja hanya jika tekanan udara dalam bejana memelebihi titik tertinggi dari PSH. Jika switch ini bekerja, ada sesuatu yang salah dengan kontrol sistem compressor dan PAH (pressure alarm high) bekerja untuk memberitahu operator.

Ketiga switch dalam kontrol sistem ini secara langsung digerakan oleh tekanan udara dalam bejana. Namun dimungkinkan untuk membuat perangkat switch yang menginterpretasikan sinyal standar instrumen sperti 3 – 15 PSI (pneumatik) atau 4 – 20 mA (elektronik analog), memungkinkan kita untuk membuat sitem kontrol on/off dan alarm untuk semua jenis variabel proses yang dapat diukur dengan transmitter.

Sebagai contoh, kontrol sistem disinfeksi air limbah yang telah ditunjukan sebelumnya bisa dipasang dengan beberapa alarm switch elektronik untuk memberitahu operator jika larutan chlorine melebihi ambang batas atas atau bawah.

Gambar 1.11 Sistem kontrol disinfeksi air limbah dengan memasang alarm switch elektronik

Label AAL (analytical alarm low) dan AAH (analytical alarm high) adalah alarm unit yang dihubungkan ke sinyal output (4 – 20 mA) AT (chorine analyzer). Ini menginformasikan kita alarm unit AAL dan AAH hanya sirkuit elektronik yang aktif jika sinyal analog transmitter turun dibawah AAL atau melebihi AAH.

Karena kedua alarm bekerja terhadap sinyal elektronik 4 – 20 mA dari AT, bentuk dari unit alarm ini sangat sederhana. Gambar dibawah ini adalah contoh modul elektronik alarm (dipicu oleh sinyal arus 4 -20 mA yang datang dari transmitter).

Gambar 1.12 Contoh modul elektronik alarm

Dengan cara yang sama, kita juga dapat menambahkan process alarm switch ke sinyal pneumatk (3 – 15 PSI) yang datang dari transmitter pneumatik untuk menambahkan kemampuan alarm terhadap sistem yang dirancang untuk pengukuran. Sebagai contoh, jika dinginkan kemampuan alarm untuk proses ketinggian air pada boiler yang telah dibahas sebelumnya, dapat ditambahkan saklar tekanan untuk sinyal pneumatik ketinggian 3 – 15 PSI.

Gambar 1.13 Penambahan alarm pada proses penegendalian ketinggian air boiler

Kedua saklar tekanan berfungsi sebagai alarm ketinggian air, karena sinyal tekanan udara yang menggerakan keduanya berasal dari level transmitter. Meskipun stimulus fisik yang menggerakan setiap saklar adalah tekanan udara, kedua saklar tersebut tetap berfungsi alarm ketinggian cairan karena sinyal tekanan udara merepresentasikan ketinggian air dalam drum.

Process alarm switch juga digunakan untuk memicu perangkat indikator yang diketahui sebagai announciator. Anounciator adalah jajaran lampu indikator dan sirkuit terkait yang dirancang untuk menimbulkan perhatian operator dengan berkedap-kedip dan mengeluarkan suara ketika proses dalam kondisi abnormal. Kondisi alarm kemudian dapat di acknowledge oleh operator dengan menekan tombol, menyebabkan lampu alarm akan menyala penuh (tidak berkedap-kedip) dan mematikan suaranya. Lampu indikator tidak akan mati sampai kondisi alarm actual kembali ke kondisi normal.

Gambar 1.14 Contoh announciator

1.5 Kesimpulan

Teknisi instrumen menjaga pengukuran dan kontrol sistem agar aman dan efisien . Posisi ini membutuhkan keterampilan teknis yang luas. Instrumenasi lebih dari sekedar fisika atau kimia atau matematika atau elektronik atau mekanika atau teori kontrol atau analisis resiko atau pemecahan masalah saja. Teknisi instrumen harus mengetahui semua hal ini sampai taraf tertentu, dan yang lebih penting bagaimana mensintesiskan dan menerapkan pengetahuannya ke aplikasi nyata.

Penambahan tantangan ini adalah mengadopsi teknologi yang baru. Miunculnya teknologi baru tidak serta merta menurunkan teknologi lama. Sangat umum untuk menemukan instrumen canggih difasilitas yang sama dengan instrumen yang sudah puluhan tahun. Oleh karena itu, teknisi instrumen yang kompeten harus merasa nyaman bekerja dengan teknologi lama dan teknologi baru, memahami kelebihan, kekurangan dan khususnya interaksinya.

Inilah sebabnya mengapa keterampilan yang paling penting bagi teknisi instrumen adalah kemampuan untuk mengajar diri sendiri. Tidak mungkin untuk sepenuhnya mempersiapkan karir seperti ini hanya dengan sekolah saja. Profesi ini begitu luas dan tanggung jawabnya begitu besar, dan lanskapnya terus berubah, sehingga pembelajaran seumur hidup untuk teknisi instrumen adalah masalah kelangsungan hidup professional.

Referensi :

- Lesson in Industrial Instrumentation, Tony R. Kuphaldt, 2018

- Instrument Engineer’s Handbook Fourth Edition, Bela G. liptak, 2006

Leave a Comment